2022年5月27日

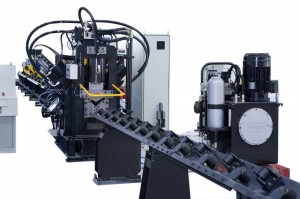

最近、同社は、送電塔部品の穴あけ作業に初めてインテリジェント検出システムを適用し、機械視覚ハードウェア機器と対応するサポートソフトウェアを自動化ラインに構築しました。アングル鋼の穴あけ.

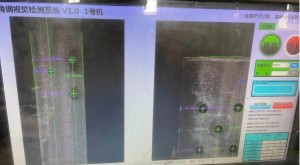

このシステムは、関連データと画像をリアルタイムで送信および監視し、オンラインでのインテリジェント検出と診断を実行し、製品処理の品質を護衛し、「インテリジェント検出」の実現に役立ちます。

近年、顧客による送電塔部品の品質の継続的な向上に伴い、鉄塔部品の加工・生産における穴あけ加工の量は非常に多くなっています。

穴の加工サイズ、位置、数量などを確実にするために、生産中に品質検査を行う品質検査員を配置する必要があります。

しかし、現在採用されている手作業による抜き取り検査方法は、現場の客観的な条件や個人の主観的要因の影響を受け、検査工程において誤判断や検査漏れが発生しやすく、不安定性、労働集約性の高さ、効率の低さ、人件費の高さといった問題があり、高品質な部品検査の実現には不向きです。本システムは、穴あけ加工工程情報を収集・分析することで、オンライン監視、欠陥の早期警告、診断を実現します。

このシステムは、稼働状況下で鉄塔構成部品に開けられた穴の重要な寸法と数量をリアルタイムかつ迅速に検出し、検出データを「標準」データと比較・判別し、欠陥を適時に警告することで、監視の精度と効率を確保します。予備統計によると、このオンライン検査システムは鉄塔製造の関連規格の要求を満たすことができ、従来の手作業による検査方法と比較して、検査精度を10%以上向上させ、欠陥の手直しや加工にかかるコストを1台あたり年間約25万元削減できます。

同社は今後も「新インフラ」や新工場建設に合わせて、インテリジェント化とデジタルトランスフォーメーションの取り組みを継続的に実現し、オンライン検査システムや生産管理システムを推進していく。

投稿日時: 2022年5月27日