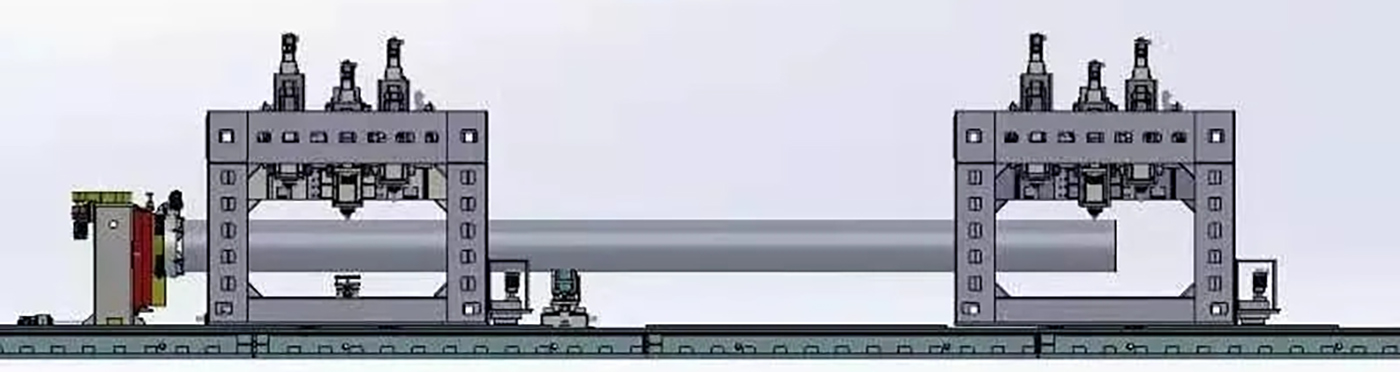

東方ボイラーグループと共同開発した新開発の3軸CNCドリル山東フィンCNCマシン株式会社最近稼働を開始しました。独自の3軸CNCドリルを搭載した「デュアルマシンインテグレーション」を実現し、CNCシステムの制御下で、ドリル加工と盆地面取りを一度に完了します。加工精度、各種操作目標パラメータ、製品加工精度はいずれも良好です。

最初の製品バッチの試作が成功したことで、ダブルガントリー6軸高速CNCドリルワークステーション、東方ボイラーは、国内ボイラー業界におけるヘッダー製造のリーダーです。ワークステーションは国際的にトップレベルを誇り、インテリジェントな機械製造技術の強みを実証しています。

ボイラーヘッダーの製造工程では、ヘッダー管の穴あけ加工数が膨大です。従来のラジアルドリルによる管穴加工は、加工効率が低く、品質が不安定で、労働集約度が高いという問題がありました。そのため、長年にわたりヘッダーの大量生産は制限されてきました。また、溝入れ加工精度の低さも、配管継手溶接ロボットの導入・普及を阻んでいます。

このワークステーションは、ボイラー業界で唯一、ヘッダー管の穴加工に成熟した高度自動化設備です。2つのガントリーは独立して操作できるだけでなく、連携して加工ヘッダーを制御することもできます。柔軟性が高く、加工効率は手動ドリルの5~6セット分の生産性に達します。ワークステーションには、パイプ表面の高さを自動検出するシステムが搭載されており、ヘッダー母材の側方曲げ変形に自動的に適応し、パイプ穴の加工精度の一貫性を確保し、ロボットによる自動溶接工程のニーズを満たします。同時に、チャックの動きがヘッダーの位置に合わせて自動的に適応するクランプ方式を採用し、パイプクランプ調整の準備時間を大幅に短縮します。

ダブルガントリー 6 軸高速 CNC ドリル ステーションの試運転により、工場の生産が直面する加工品質の問題と生産ボトルネックが効果的に解決され、労働強度が軽減され、パイプ ジョイントの溶接品質が向上し、自動ロボットによるパイプ ジョイントの溶接に安定した条件が整います。

山東FIN CNCマシン株式会社は、ボイラー管加工機械の設計・開発およびインテリジェント製造において、中国におけるリーダーとして常に重要な役割を果たしてきました。

投稿日時: 2021年4月20日