2022年5月20日

山東泓CNC機械有限公司と東方ボイラー集団有限公司が共同開発したCNCドリルのデバッグが完了しました。独自の3次元CNCドリルは「デュアルマシンコンビネーション」を実現し、CNCシステム制御による全自動の穴あけ加工を実現します。

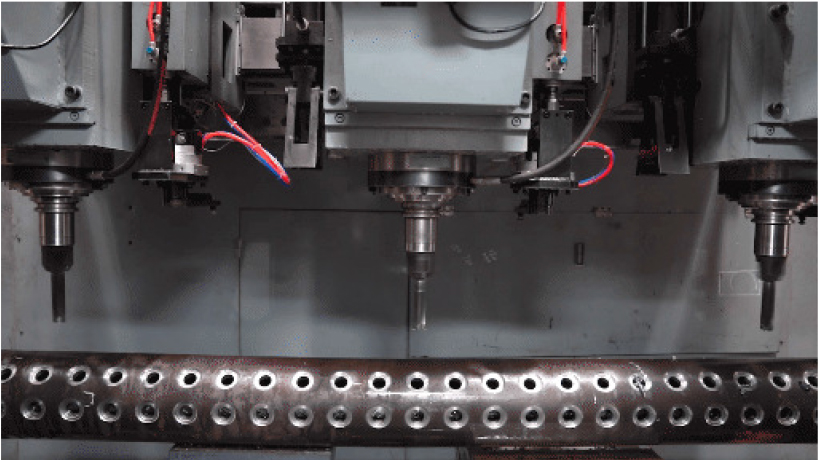

「盆状」の溝(ベベル)を一度に加工するため、各種動作指標と製品加工精度が優れています。

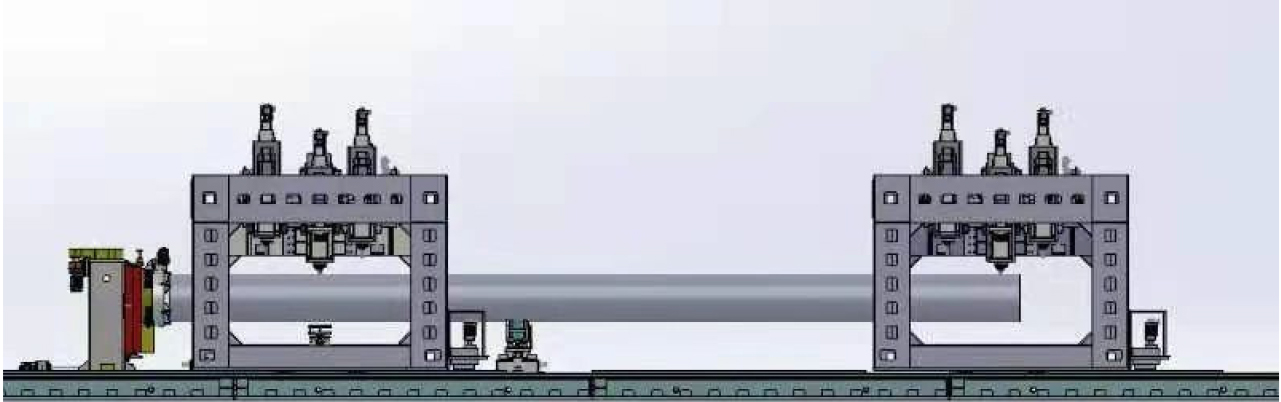

ダブルガントリー6軸高速掘削ステーションのモデル図

初回ロット製品の試作成功は、ダブルガントリー6軸高速CNCドリルワークステーションの稼働開始を象徴するものです。これにより、山東省FINCMと東方ボイラーは、国内ボイラー業界におけるボイラーヘッダードリル製造のリーダー的存在となりました。国際的なトップレベルに立つこのワークステーションは、インテリジェント機械製造の実力を示しています。

ボイラーヘッダーの製造においては、ヘッダーチューブの数が膨大になります。

加工と制御にラジアルドリルマシンを従来使用してきましたが、効率が低く、品質が不安定で、労働強度が高いため、長い間ヘッダーの大量生産が制限されてきました。

パイプの穴や溝の加工精度も、パイプ継手溶接ロボットの適用・普及を妨げています。

このワークステーションは、ボイラー業界で唯一、ヘッダーの制御と加工に成熟した技術で使用されている高度に自動化された機械です。2つのガントリーは独立して制御することも、連動してヘッダーの加工を制御することもできます。高い柔軟性を備え、加工効率はラジアルドリル5~6本分に達します。

ワークステーションには、材料表面高さの自動検出システムが搭載されており、ヘッダー母材の横曲げ変形に自動的に適応します。これにより、ベース穴の加工精度の一貫性が確保され、ロボット自動溶接プロセスのニーズを満たします。同時に、チャックの動きがヘッダーの位置に合わせて自動的に適応するクランプ方式を採用することで、材料クランプ調整の準備時間を大幅に短縮します。

ダブルガントリー6軸高速CNCドリリングワークステーションの稼働により、工場生産が直面する加工品質の問題と生産ボトルネックが効果的に解決され、労働強度が軽減され、パイプジョイントの溶接品質が向上し、パイプジョイントの自動溶接の実現に向けた強固な基盤が築かれました。

山東FINCMは「品質が企業を築き、技術が企業を強化する」という経営理念を常に実践し、インテリジェントな変革とアップグレードに向けて最も重要な一歩を踏み出し、インテリジェント容器製造の発展方向をリードしてきました。

投稿日時: 2022年5月20日